熔体增压泵频繁停机的原因分析及对策

编辑:郑州巴特熔体泵 日期:2013-11-08 10:22:14

摘要:通过对中国石化某分公司长丝装置熔体增压泵频繁停机的原因进行分析,提出了改进对策。运行实践证明,整改措施取得了良好的效果,保证了长丝装置的长周期安全运行。

关键词:增压泵 停机 原因分析 对策

1. 概况

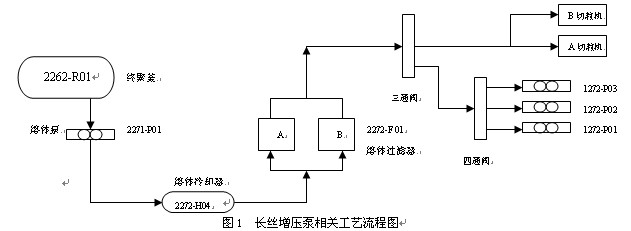

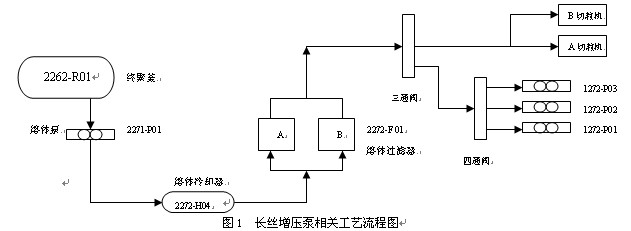

中国石化某分公司长丝装置设计产量为100kt/a,于2000年9月正式开工投产。原料采用聚酯装置CP2线的聚酯熔体,“熔融法直纺”工艺,即聚酯CP2线终聚釜生产出的聚酯熔体经加压后直接作为原料送到长丝前纺,再由增压泵二次加压后进行喷丝生产;其余少部分熔体由切粒机切粒,切片送到切片料仓进行打包处理。具体工艺流程见图1。

图1 长丝增压泵相关工艺流程图

长丝增压泵共有三台,工艺位号分别是1272-P01,1272-P02,1272-P03,P01泵为POY线增压,后两台分别为FDY-2和FDY-1线增压,一旦停机将造成相关生产线大面积停车。因此增压泵的安全平稳运转对长丝装置的生产至关重要。

但自2002年3月底至5月初短短40天时间内,长丝装置3台增压泵同时停机达4次之多,平均每10天一次,每次均造成长丝装置全线停车,带来了巨大的经济损失。因此,为了该装置的长周期安全生产,必须认真分析停机原因,及早加以解决。

2. 频繁停机的原因

长丝3台增压泵均为齿轮泵,为了节能,转速控制采用变频调速技术,泵的工作原理与聚酯

熔体泵1271/2271-P01相同。可能导致其停机的因素有:

(1) 电气故障,如停电或变频器故障等;

(2) 机械故障,如齿轮断裂或泵体损伤等;

(3) 仪表自保联锁,主要联锁条件为:

(a) 泵体温度低低报不能开机,设定值< 340℃;

(b) 泵后出口压力超高停,高高报设定值≥27.5MPa;

(c) 泵前入口压力低低停,低低报设定值≤1.0MPa,其中P02为≤3.0MPa。

在上述因素中,电源断电的情况极少发生,显然不是导致频繁停机的原因。而变频器自开工以来,未出现过故障现象,表明运行状况良好。对于机械方面,考虑到增压泵为新设备,尚未有损坏现象,也可以排除。从仪表联锁角度来看,温度低低联锁仅是开机条件;泵后压力高高联锁到目前为止未发生过。因此,查找、分析引起泵的入口压力低低停联锁的原因是解决问题的关键。根据近几次停机的原因,结合仪表自保联锁设计情况综合分析,频繁停机的原因主要是:

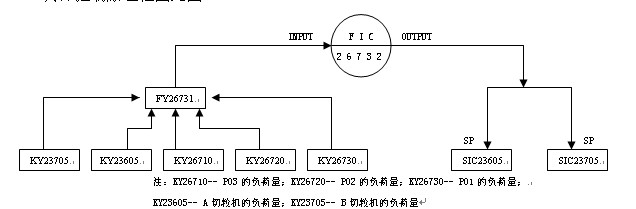

(1)增压泵测速探头假指示。为了说明这个问题,此处简单介绍一下CP2线与长丝之间的负荷控制回路FIC26732。其控制原理是通过调节两台切粒机计量泵的转速,来平衡CP2线3台增压泵和2台切粒机的总负荷变化,目的是尽可能减少熔体放流现象的发生。具体控制原理框图见图2。

图2 CP2线负荷控制回路原理框图

其中各设备的负荷量是由其转速计算得出的数值。从具体的PID参数可知,FIC26732的K=1.5,T1=3(S),可见其积分调节效应是相当强烈的。平时切粒机处于低负荷运转,相当于待命状态,一旦某台增压泵停机,总负荷的变化要求调节器输出迅速加大切粒机计量泵的转速,相当于把负荷转移至切粒机处理。假如增压泵转速探头出现很低的假指示,必然会使切粒机急剧提升负荷,反而使增压泵前压力低于联锁值导致停机发生。4月11日的停机事故正是由于1272-P01转速探头假指示所致。当时P01的转速指示突然由正常的25r/m降到5r/m左右。

(2)增压泵入口压力表检测故障,产生假信号。泵前压力表检测到的压力值如果不可靠,出现小于低低报联锁值的情况,将直接导致停机事故的发生。增压泵正常生产时其入口压力应在6.0MPa左右,但目前P01泵正常生产时的入口压力检测指示仍在1.4Mpa(其余P02、P03泵入口压力均在6.0Mpa左右),表明前段时期内,其指示并不可靠。由于熔体管道高温高压,连续生产情况下,压力探头无法取出维修和更换,经有关领导的批准,现暂时摘掉了其入口低低报警联锁自保。

(3)联锁自保设计不当。长丝增压泵是在聚酯开工后设计单位才在DCS增加的联锁自保项目,其设计存在下面两个缺陷:

(a)3台泵的入口压力低低报联锁设定值不一样。P01、P03为≤1.0MPa,而P02为≤3.0MPa。P02的联锁设定值明显偏高,当负荷控制回路起作用时,将会引起瞬时巨大压力波动,压力设定值偏高,很容易引起联锁动作,不利于保持连续性的生产。这一点已在4月份的第2次停机中得到了验证。

(b)低低报联锁停机信号没有时延。这是造成增压泵频繁停机的终原因之一。对泵的入口压力低联锁进行延时判断,是自动控制中对泵的常规做法。目的是尽可能减少由于短时间压力波动造成停机的发生,保证生产的连续进行。另外低低报联锁的目的在于避免设备空转,保护设备。而在聚酯

熔体泵出现大的压力降甚至停机后的3—5分钟内,管道内仍有大量的熔体存在,不会出现空转现象。因此,压力低低报警瞬时停机在此处显得十分不和理。

3.改进对策

从近几次事故原因分析可知,每次停机往往是上述因素综合作用的结果,因此也应采取综合性的整改措施,避免增压泵意外停机事故再次发生。

(1)更换P01增压泵转速检测仪表和泵的入口压力探头,避免假信号的干扰。加强对关键部位仪表的巡检、维护力度,对类似切粒机、增压泵等关键设备的温度、压力、信号的检测,要保证其现场仪表高度可靠、完好。要求在每次停工检修时及时校验或更换,避免出现假指示。

(2)增加压力低低报联锁时延。目前,在3台增压泵的联锁逻辑中均加入了3分钟的时间延迟,只有低低报警超过3分钟才会出现停机。这样,即使聚酯装置的熔体泵2271-P01出现短暂的停机也不会影响长丝增压泵的运行,大可能保证长丝生产的连续进行。

(3)修改联锁设定值,使3台泵一致。因为从物理参数来看,长丝前纺的3台增压泵完全一样,没必要设定不同的入口压力低低报警联锁值,为减少停机发生的几率,现将3台泵的低低报联锁值全部设定为≤1.0MPa。

4.结束语

上述几项整改措施除除了P01泵前压力探头无法更换外,其他改进措施已于2002年5月付诸实施,在2003年5月的大检修中使用新Dynisco压力探头换掉了P01泵入口压力检测表。从实施后的运行效果看,自2002年5月至今,没有因为上述原因再次出现意外停机事故,表明上述改进已经取得了较好的效果,保证了长丝装置长周期安全运行。

上一篇:熔体计量齿轮泵 相关参数

下一篇:高温齿轮泵的维护与管理

更多人浏览